风暴眼中的姚振华与宝能汽车 从‘跑路’疑云到6000亩地造车困局下的机械设备自动化控制系统设计思考

围绕宝能集团创始人姚振华的‘跑路’传闻甚嚣尘上,虽被多方澄清为假,但背后折射出的,却是宝能旗下汽车板块手握巨量土地资源却迟迟难以实现规模化量产的现实困境。在宝能宣称的宏大造车蓝图与外界对其‘圈地’质疑的拉锯中,一个更为核心且专业的问题浮出水面:即便坐拥资源,如何构建高效、可靠、先进的汽车生产制造体系,尤其是其灵魂——机械设备自动化控制系统?这不仅关乎宝能汽车的破局,也是中国制造业转型升级的普遍课题。

一、 造车梦与土地账:光环与阴影

宝能自2017年高调进军汽车产业以来,通过收购观致汽车、成立宝能汽车集团,并宣布在广州、西安、昆明、杭州等多地布局生产基地,累计规划占地数千亩,投资总额惊人。其初衷是打造涵盖研发、生产、销售、后市场服务的完整产业链。数年过去,除了零星车型上市和部分工厂阶段性投产,整体进展与当初的规划相去甚远,“圈地”质疑由此产生。公众的关注点从“能否造出车”逐渐转向“为何有地却造不出好车、造不多车”。这一转变,恰恰将问题引向了制造业的硬核——生产制造能力本身。

二、 自动化控制系统:现代汽车制造的“神经中枢”

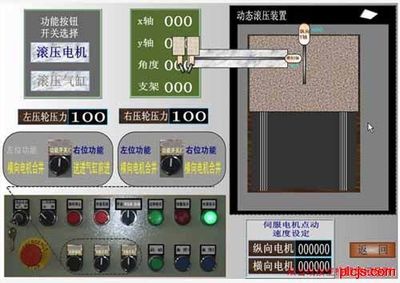

在现代化汽车工厂中,机械设备自动化控制系统是生产的“神经中枢”和“执行大脑”。它远非简单的机器替代人工,而是一个集成了感知、决策、执行、监控与优化的复杂系统工程。具体到汽车制造,主要涵盖:

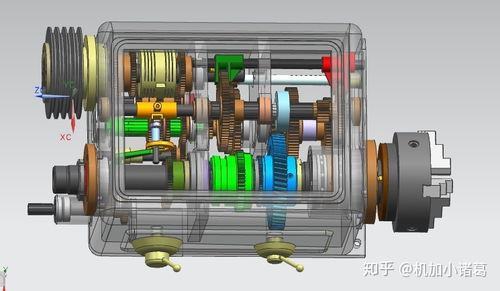

- 冲压生产线控制系统:控制大型压力机、送料机器人、传输线的精准协同,实现车身覆盖件的高速、高精度、柔性化生产。

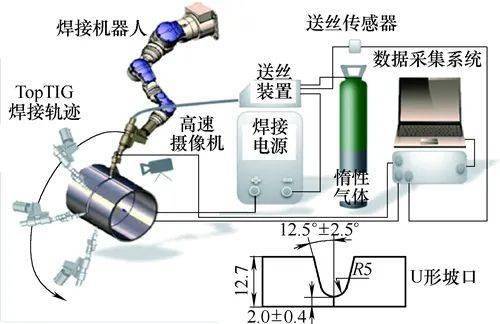

- 焊接生产线(车身车间)控制系统:协调数百台焊接机器人、搬运机器人、夹具的时序与轨迹,确保白车身拼接的精度与强度。这是自动化程度最高的环节之一。

- 涂装车间控制系统:管理喷涂机器人、调漆供漆系统、烘房设备,在复杂环境(温湿度、洁净度)下实现均匀、高质量的漆面处理,同时关乎能耗与环保。

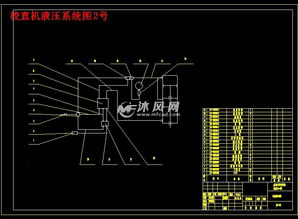

- 总装生产线控制系统:虽然自动化率相对较低,但发动机、底盘、前后桥、仪表台等大总成的自动化合装,以及AGV(自动导引运输车)、智能拧紧系统的广泛应用,都依赖于精密控制。

- 动力电池包(如涉及新能源)生产线控制系统:涉及模组自动化装配、焊接、检测、封装等,对精度、安全性和一致性要求极高。

系统的设计核心在于稳定性、可靠性、柔性(适应多车型共线生产)与可扩展性。它需要深度融合机械工程、电气工程、计算机科学、网络通信(工业以太网、现场总线)和软件工程(PLC/DCS编程、SCADA监控、MES集成)。

三、 宝能汽车的潜在挑战与设计要点

对于宝能这样起步较晚、试图快速追赶的汽车企业,在自动化控制系统设计上面临的挑战尤为突出:

- 集成与协同挑战:如何将来自不同供应商的机器人、数控设备、输送系统、检测仪器高效集成到一个统一、稳定的控制网络中,避免“信息孤岛”和兼容性问题。

- 技术选择与前瞻性:在工业4.0和智能制造背景下,是采用相对成熟稳定的方案,还是大胆引入数字孪生、AI视觉检测、大数据预测性维护等前沿技术?这需要平衡风险、成本与长期竞争力。

- 人才与知识储备:设计、调试、维护如此复杂系统的核心团队是否健全?能否掌握系统全生命周期的核心技术,而非完全依赖外部集成商?

- 与产品研发的深度耦合:控制系统设计必须与车型产品设计(如公差要求、装配工艺)早期同步,否则极易导致后期产线不适应、频繁改造。

设计要点建议:

1. 顶层规划,分步实施:基于产品规划(车型平台、产能目标)进行产线自动化整体规划,明确各车间、各阶段的自动化率和技术路径,避免盲目求全求新。

2. 强调标准化与模块化:控制硬件(如PLC、伺服驱动器)选型、网络协议、编程规范应尽可能统一,软件功能模块化,便于后期维护、扩展和复制到新工厂。

3. 深度融合IT与OT:建立坚实的工业网络基础,确保控制层(现场设备)、监控层(SCADA)、运营层(MES)乃至企业层(ERP)的数据畅通,为数据驱动优化奠定基础。

4. 高度重视仿真与调试:利用产线仿真软件(如Tecnomatix、Delmia)在虚拟环境中验证设备布局、机器人节拍和逻辑控制,大幅减少现场调试时间和成本。

5. 构建本土化支持能力:培养和建立自己的核心自动化团队,负责系统深化设计、关键程序开发、故障快速响应和持续优化。

四、 结论:从土地资源到技术能力的价值跃迁

对于宝能汽车而言,澄清“跑路”传闻只是第一步。将公众关注的焦点从“有多少地”扭转到“用什么技术和体系造车”,才是赢得信任、突破困局的关键。6000亩土地是物理空间,而真正能在其上创造价值的,是流淌在生产线上的数据、精确执行指令的控制系统,以及背后深厚的制造工艺与工程管理能力。

机械设备自动化控制系统的设计与实施水平,是衡量一家汽车制造企业硬实力的试金石。它需要长期、专注、专业的投入,无法一蹴而就,也无法单纯靠资本堆砌。宝能汽车的真正考验,或许不在于能否拿到更多资源,而在于能否沉下心来,完成从“资源整合者”到“技术驱动型制造商”的深刻蜕变。这条路,也正是中国从制造大国迈向制造强国必须夯实的基础路径。

如若转载,请注明出处:http://www.aiaoaiao.com/product/46.html

更新时间:2026-02-27 20:23:30