上高阀门集团完成自动化升级,超低温处理设备赋能智能制造新篇章

上高阀门集团宣布其关键生产线的自动化改造工程已圆满完成,并正式投用了引进的计算机控制超低温处理设备。这一里程碑式的技术升级,标志着集团在迈向高端化、智能化制造的道路上迈出了坚实的一步,其核心在于一套精心设计的机械设备自动化控制系统。

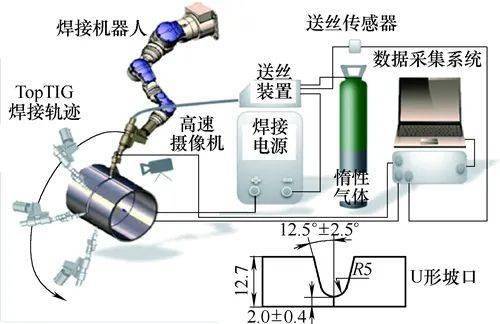

此次技术改造的核心目标,是解决传统阀门在极端环境(如深冷、超低温工况)下材料性能与密封可靠性的行业难题。新引进的计算机控制超低温处理设备,能够对特种合金阀体、阀芯等核心部件进行精准的深冷处理。该系统通过高精度传感器网络,实时监测处理腔体内的温度梯度、冷却速率及工件应力变化,并由中央控制单元依据预设的工艺曲线进行全自动调控。这不仅极大提升了材料内部组织的稳定性,增强了零件的耐磨性与尺寸精度,更将处理过程的一致性推向了新的高度,为生产适用于液化天然气(LNG)、航空航天等领域的超高参数阀门提供了关键保障。

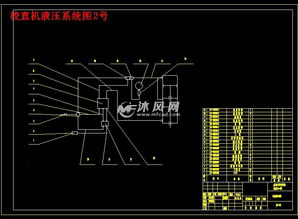

而支撑整个生产流程高效、稳定运行的,是一套深度融合的机械设备自动化控制系统。该系统的设计遵循“集中管理、分散控制”的先进理念,构建了由上至下的三层架构:

- 信息管理层(ERP/MES集成):作为系统大脑,与集团企业资源计划(ERP)和制造执行系统(MES)无缝对接。它接收订单信息,自动排产,并将加工指令、工艺参数(特别是超低温处理曲线)下发至车间控制层,同时收集全流程的生产数据、设备状态和质量信息,实现生产过程的透明化与可追溯。

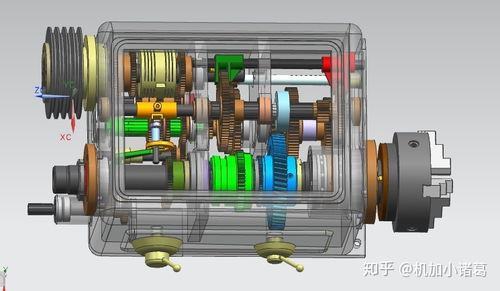

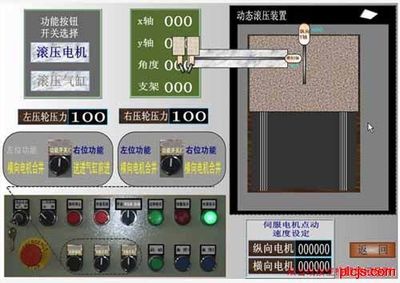

- 车间控制层(SCADA与PLC网络):这是自动化控制的中枢。以高性能可编程逻辑控制器(PLC)为核心,搭配数据采集与监控系统(SCADA),构成了一个高速可靠的工业控制网络。它精确指挥着数控机床、机械手、物料传送带以及核心的超低温处理设备协同作业。系统能根据实时工况动态调整机械臂的抓取路径、机床的加工参数,并确保超低温设备在复杂的多阶段处理过程中严格遵循工艺要求。

- 现场设备层(传感与执行机构):遍布生产线的各类智能传感器(如温度、压力、位移、视觉传感器)、伺服驱动器、气动/电动执行机构等,是系统的“感官”与“手脚”。它们将物理信号转化为电信号上传,并精准执行控制层发出的每一个动作指令,实现了从毛坯上料、精密加工、超低温处理到成品检测、包装下线的全流程自动化。

此次升级带来的效益是立竿见影的。生产效率预计提升30%以上,产品不良率显著降低,尤其在应对高难度、小批量的定制化订单时展现出巨大灵活性。更重要的是,通过自动化控制系统积累的“生产大数据”,为后续的工艺优化、预测性维护以及持续的产品创新提供了宝贵的数据基石。

上高阀门集团的此次改造,不仅是单一设备的引进,更是一次以自动化控制系统为纽带,对生产体系进行的系统性重塑。它体现了传统制造业向智能制造转型的清晰路径:以关键工艺装备的突破为基础,以集成化、智能化的控制系统为引擎,最终实现质量、效率与竞争力的全面提升。这为国内高端装备制造企业的转型升级提供了可资借鉴的范本。

如若转载,请注明出处:http://www.aiaoaiao.com/product/41.html

更新时间:2026-02-27 17:59:34