数字孪生 赋能机械设备自动化控制系统安装的实现路径与巨大潜力

数字孪生作为一项前沿的数字化技术,正在深刻地改变着机械设备自动化控制系统的安装、调试与运维模式。它通过构建物理实体的虚拟映射,实现了对物理世界全生命周期的模拟、分析与优化。

一、 数字孪生在机械设备自动化控制系统安装中的实现方式

数字孪生的实现并非一蹴而就,而是贯穿于系统安装的前、中、后全过程,形成一个闭环的数字化工作流。

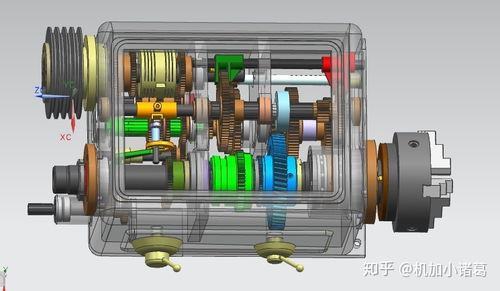

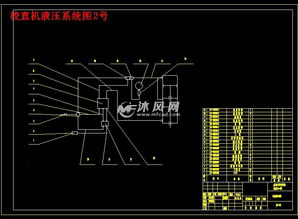

- 设计建模与虚拟预安装阶段: 这是数字孪生实现的起点。利用设备的三维模型、电气原理图、控制逻辑等数据,在虚拟空间中构建一个与物理系统完全一致的“数字孪生体”。在这个虚拟环境中,工程师可以:

- 进行碰撞检测与干涉分析: 提前发现机械设备、管线、电缆桥架等在物理空间中可能发生的冲突,优化布局,避免返工。

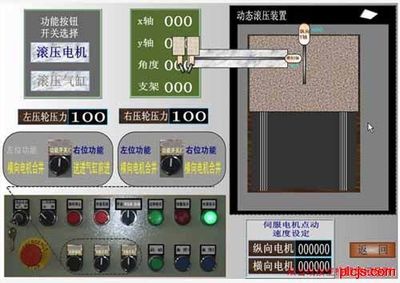

- 仿真控制系统逻辑: 在虚拟环境中对PLC程序、运动控制算法等进行仿真测试,验证控制逻辑的正确性与稳定性,提前发现并修正潜在的程序错误。

- 模拟安装工艺与流程: 规划最优的安装顺序、工具路径和人员协作方案,形成标准化的虚拟作业指导书。

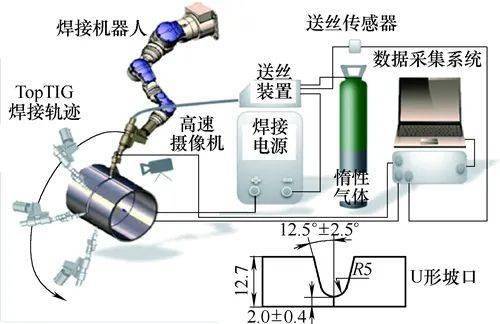

- 物理安装与实时同步阶段: 在实际安装施工过程中,数字孪生体并未闲置。通过物联网技术,将现场的传感器(如位置传感器、力传感器)、执行器、RFID标签等与数字孪生体实时连接。

- 虚实映射与进度监控: 实时采集设备组件的安装位置、紧固扭矩、接线状态等数据,并在数字孪生体中进行同步更新。项目管理者可以远程、直观地掌控全局安装进度与质量。

- 辅助调试与参数优化: 在系统联调阶段,可以将实际的控制信号输入到数字孪生体中,观察虚拟设备的响应,与实际响应进行对比分析,快速定位问题(是机械问题还是控制参数问题),并在线优化PID等控制参数。

- 交付运维与持续优化阶段: 安装完成并交付后,数字孪生体并未“退役”,而是演变为一个与物理系统共生共长的“活模型”。

- 预测性维护: 通过持续接收物理设备的运行数据(振动、温度、电流等),数字孪生体能利用大数据和AI算法模拟设备的损耗过程,预测关键部件的剩余寿命,在故障发生前提前预警,规划维护计划。

- 操作培训与方案验证: 基于高保真的数字孪生体,可以对操作和维护人员进行无风险的沉浸式培训。任何控制策略的修改或工艺的优化,都可以先在虚拟世界中验证效果,再应用于物理设备,极大降低了试错成本与风险。

二、 数字孪生技术在自动化控制系统安装领域的核心潜力

数字孪生的应用,为机械设备自动化控制系统的安装带来了革命性的潜力,主要体现在以下几个维度:

- 大幅提升安装效率与质量: 通过虚拟预安装和仿真,能将绝大部分设计缺陷和工艺问题解决在实物施工之前,减少现场变更和返工,缩短项目周期。实时数据同步确保了安装过程的可视化与精准化管理,提升了工程质量的可靠性与一致性。

- 降低总体成本与风险: 它降低了因设计错误、安装失误导致的材料浪费和工期延误成本。预测性维护能力避免了非计划停机带来的巨大生产损失,将维护模式从事后抢修、定期检修转变为精准的预测性维护,优化了全生命周期成本。虚拟测试也杜绝了因程序错误可能导致设备损坏甚至人身安全的风险。

- 赋能知识沉淀与创新: 数字孪生体本身就是一个包含完整设备信息、控制逻辑和工艺知识的数字化资产。它使得复杂的安装调试经验得以标准化、模型化地保存和复用,解决了对资深工程师经验的过度依赖。它也为基于仿真的优化设计、控制算法创新提供了强大的实验平台。

- 实现全生命周期精益管理: 数字孪生打通了从设计、安装、调试到运维、升级的数据流,实现了资产全生命周期的透明化、可追溯化管理。决策者可以基于虚实融合的精准模型,做出更科学、更前瞻的运营与投资决策。

结论

数字孪生正从一项概念技术,迅速落地为机械设备自动化控制系统安装领域的核心赋能工具。它通过“先虚后实、虚实联动、以虚控实”的新范式,不仅解决了传统安装调试中的痛点,更开启了向预测、优化与自主决策演进的大门。随着物联网、人工智能和算力的持续发展,数字孪生的模型精度与智能水平将不断提升,其释放的潜力必将进一步重塑整个装备制造与自动化产业的面貌。

如若转载,请注明出处:http://www.aiaoaiao.com/product/39.html

更新时间:2026-02-27 08:52:47